云上大冶报道(记者 熊业欣)秋意渐浓,位于灵成工业园的湖北日盛科技有限公司(以下简称“日盛科技”)生产车间却一片火热。9月23日,工人们正有条不紊地对刚下线的模具钢进行检测、包装,各道工序有条不紊地运转着。这家专注模具材料研发制造的企业,眼下产销两旺,月产模具钢超1500吨,销售收入约1800万元。

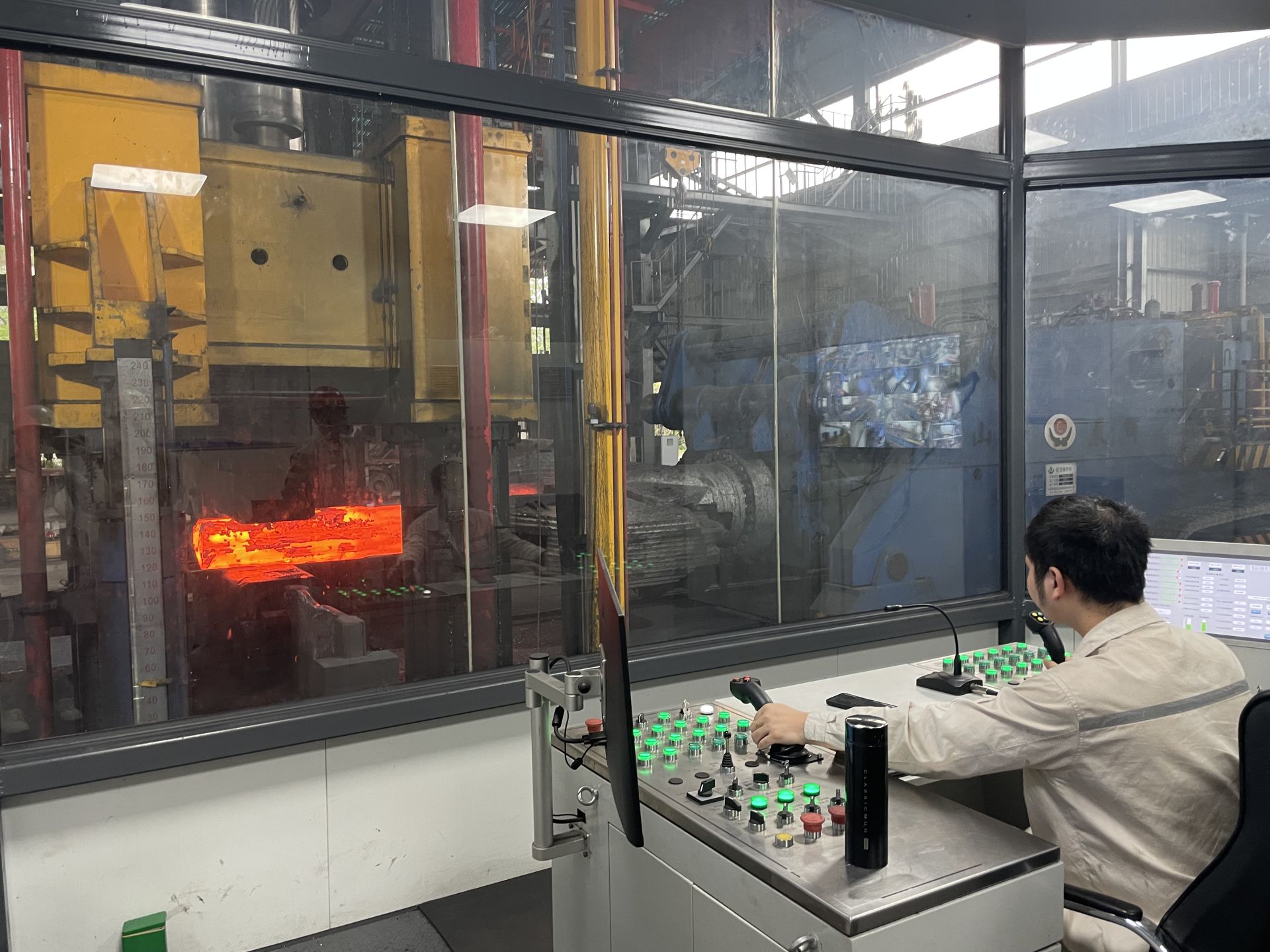

工人在控制室操作设备

微观世界里的“大厦”重构

推动企业高速发展的,不仅是源源不断的市场订单,更是面向未来的前瞻性科技布局。在生产一线,一个总投资600万元的省级重点项目——日盛科技与上海工程技术大学联合攻关的“一体化压铸模具材料研发与产业化”项目已进入关键阶段,剑指高端模具材料的“卡脖子”难题。

企业负责人与院校专家在模具钢试样旁讨论交流

在一块经过新工艺处理的RSP2344模具钢试样旁,上海工程技术大学材料科学与工程学院副教授吴日铭揭示了其奥秘:“这块钢外表普通,但内部金相组织已焕然一新。我们通过超过30种的成分设计和大量计算机模拟,像是在微观世界构建一座更坚固、耐热的‘钢结构大厦’。高校的理论计算与企业实践数据结合,为材料创新指明了方向。”

为何要如此大费周章?日盛科技副总经理陈雨飞指向技术中心画满热处理曲线的白板解释道:“新能源汽车轻量化要求车身结构件既薄又强,这对压铸模具提出了极致苛求——必须足够强韧以承受巨大压力,具备极佳的热疲劳性能以应对冷热循环,并保证完美的均匀性。这既是行业特点,更是难点。”他坦言,“闭门造车无法解决前沿痛点,必须与高校携手。学校的模拟计算和我们的工艺试错,构成了创新突破的双翼。”

这场“校企联姻”已持续八年,而此次项目则是一次“系统性跃迁”。陈雨飞介绍,过去合作解决“点”上问题,此次则是贯穿从基础研究到产业应用的链条式创新,聚焦“成分设计”“纯净熔炼”和“热处理工艺”三大核心,目标直指同时拥有更高硬度、韧性及热疲劳性能的全新模具钢。

工艺极限的艰难突破

锻造产品

车间的热处理工段是理念转化为现实的关键一环。一块块厚度超过600毫米的模具钢坯正被缓缓装入巨型热处理炉。如何让如此大厚度的钢坯在水淬过程中不开裂,并且让硬度从表面到心部都保持高度均匀,曾是横亘在团队面前的障碍。陈雨飞用了一个生动的比喻:“这就像要保护一块巨大的冰块在被外部加热时,既要让内部达到预定温度,又不能因为融化不均而开裂。本质都是对巨大实体内部热传导过程的精确控制,我们的工艺创新正源于此。”

坚实的投入支撑着技术攻坚。项目已投入150万元,组建了40余人的研发团队,熔炼了数十炉不同配比的钢水,反复探寻最优的“科学合金配比”。吴日铭分享了一个关于“磷元素”的攻坚故事:模具钢中磷含量超标,即便微量也会导致开裂。目标是将磷含量控制在1.5%以下,但最初结果高达2.1%。“别看差距微小,影响巨大。”为攻克难关,他连续数日吃住在厂,最终将磷含量稳定控制在1.6%,为材料性能奠定了坚实基础。

付出初现回报。陈雨飞表示,基于前期的成分和工艺改进,公司已试制200多吨改良材料,客户反馈“带来了极大信心”。更令人振奋的是,项目成功获批省科技计划技术攻关项目,并获得100万元资金支持。

展望未来,陈雨飞信心满怀:“项目全面成功后,预计将实现年产2000吨高端模具材料的能力,新增销售收入约6000万元。这不仅将极大增强日盛科技在高端市场的竞争力,更将为国内新能源汽车产业提供稳定可靠的国产模具材料解决方案,有力助推产业链的自主可控与升级迭代。”

一审:陈 雪

二审:周春明

三审:卫学平